在日常的离心机使用中,异常振动是最令人头疼的问题之一。它不仅产生刺耳噪音,更可能造成转鼓变形、轴承损坏等设备故障,直接影响分离精度(如固液分离不彻底),严重时甚至引发设备移位、安全事故。作为长期扎根于离心机设计制造领域的企业,乐竞体育app官方免费下载

的工程师团队,在服务数千家化工、食品、制药企业的过程中,总结了以下三类最常见振动的根源及针对性应对策略。

异常一:物料分布不均引起的 “偏心振动”

1. 典型现象

离心机启动加速阶段(或卸料后重新启动时),设备出现明显 “晃动”,伴随不规则噪音;部分场景下,振动会导致设备轻微移位,分离后物料出现 “单边堆积”。

2. 根源剖析

核心原因是物料未均匀铺设在转鼓内,导致转子重心偏离旋转中心线(即 “偏心”)。这类问题在处理以下物料时尤为高发:

- 粘稠类物料(如化工浆料、食品果酱);

- 易结块物料(如烘干后的粉末、结晶类物料);

- 进料速度不稳定时(如手动进料忽快忽慢)。

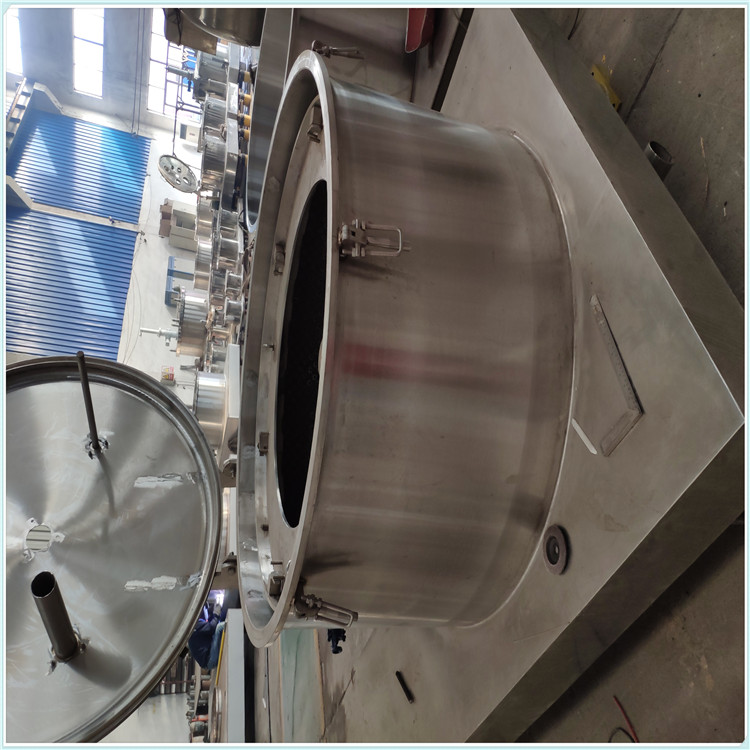

3. 卓航解决方案:平板式离心机优化设计

针对 “偏心振动” 痛点,卓航在平板式离心机系列产品中做了双重优化:

- 强化刚性底座:采用加厚 Q235 钢板焊接成型,底座平整度误差控制在 0.5mm 内,减少振动传导;

- 升级减震系统:配备 4 组高弹性橡胶减震器,可吸收 60% 以上的不平衡力,即使物料轻微偏心,也能保证设备平稳运行。

客户反馈:某化工企业使用卓航平板式离心机处理粘稠树脂后,偏心振动发生率从每月 5 次降至 0 次,设备维护周期延长 30%。

异常二:滤布或衬网破损导致的 “渐进性振动”

1. 典型现象

设备运行初期无明显异常,但使用 1-2 周后,振动逐渐加剧(从 “轻微抖动” 到 “明显异响”);同时伴随出液浑浊(如滤液中出现大量固体颗粒),滤布更换频率显著升高。

2. 根源剖析

滤布或衬网出现破损(如边缘撕裂、局部孔洞),导致物料从破损处被 “优先甩出”,破坏转鼓原有的动平衡状态,进而引发振动;且破损处会持续扩大,形成 “振动加剧→滤布破损更严重” 的恶性循环。

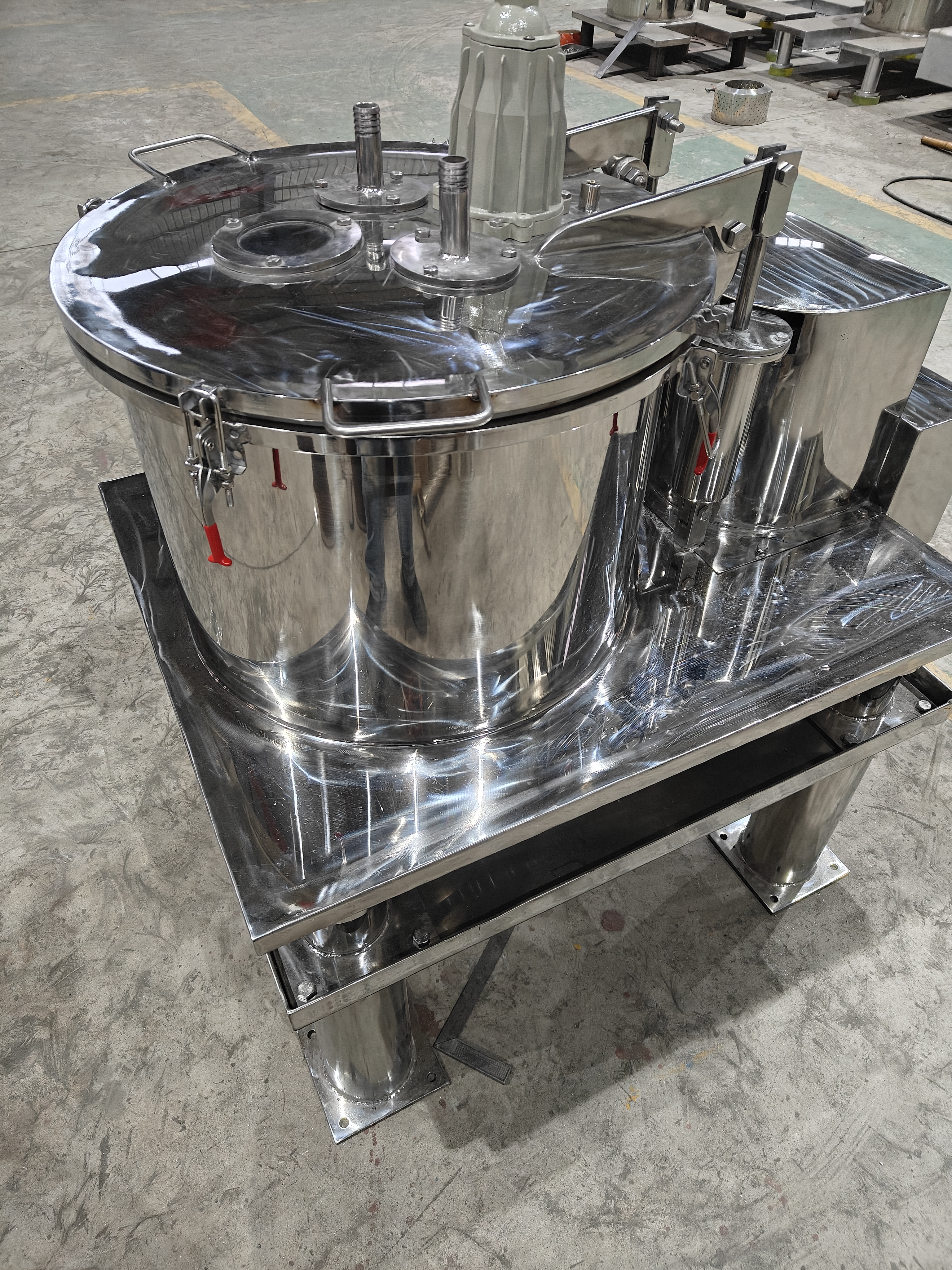

3. 卓航解决方案:吊袋式离心机卸料优化

频繁更换滤布不仅增加耗材成本,更会导致每天 1-2 小时的停机时间(人工更换 + 调试)。为此,卓航在吊袋式离心机上做了针对性设计:

- 垂直吊袋卸料:滤袋与转鼓内壁无缝贴合,卸料时通过电动葫芦垂直吊出,避免人工刮料时对滤布的钩挂、拉扯;

- 滤布固定强化:采用 “不锈钢压圈 + 卡扣” 双重固定,滤布边缘无褶皱,减少物料冲刷导致的破损。

核心优势

相比传统离心机,卓航吊袋式离心机可使滤布使用寿命延长 2 倍以上,每年为企业节省滤布耗材成本约 1.2 万元,同时减少停机时间约 700 小时 / 年。

异常三:长期磨损与动平衡失准引发的 “持续性振动”

1. 典型现象

即使设备空转(无物料),也存在持续、规律的振动;且随着使用时间延长(如 1-2 年后),振动幅度逐渐加大,严重时会导致主轴发热、轴承异响。

2. 根源剖析

这类振动多由核心部件磨损或动平衡失准导致,常见原因包括:

- 转鼓变形(如长期高速运行后轻微鼓胀);

- 转鼓内壁结垢不均(如物料残留未及时清理);

- 轴承磨损(如润滑不足导致滚珠磨损);

- 主轴同轴度偏差(如长期振动导致主轴弯曲)。

3. 卓航解决方案:全自动离心机标准化设计

对于追求 “连续稳定生产” 的企业(如制药、食品行业),卓航全自动离心机从设计源头解决 “持续性振动” 问题:

- 标准化运行流程:通过 PLC 控制系统,自动控制进料、分离、洗涤、卸料的时间与速度,避免人工操作变量;

- 严格动平衡校正:转鼓出厂前经过 “双面动平衡测试”(精度等级达 G2.5),核心传动部件(主轴、轴承)采用进口 SKF 品牌,使用寿命达 8000 小时以上;

- 智能预警功能:配备振动传感器,当振动值超过设定阈值(如 0.8mm/s)时,设备自动停机并报警,避免部件进一步磨损。

结语:从 “解决问题” 到 “预防问题”

在张家港卓航机械看来,一台优秀的离心机,不仅要 “能分离”,更要 “少故障、易维护”。无论是应对偏心振动的平板式离心机、降低滤布损耗的吊袋式离心机,还是实现全自动稳定运行的全自动离心机,卓航始终以 “预防振动” 为设计核心 —— 通过材质升级、结构优化、智能控制,将 “异常振动” 隐患在出厂前就彻底解决。

如果您的企业正面临离心机振动困扰,或需要升级更稳定的分离设备,欢迎联系卓航机械:

- 咨询热线:400-XXX-XXXX(工作日 8:00-18:00,工程师 1 对 1 解答)

- 官网地址:www.zhuohangjx.com(可查看设备参数、客户案例及 3D 产品模型)

当设备出现异常 “抖动” 时,或许正是升级更可靠设备的信号。卓航愿以 10 余年一线经验,为您的生产线保驾护航。